如何用FlexSim设置时间参数,FlexSim加工时间怎么设定是很多初次接触FlexSim的用户在建模过程中必然会面临的关键步骤。时间参数的设定直接决定了仿真的逻辑节奏和各个模块的响应效率,尤其是加工时间这一变量,更是制造场景中反映资源利用率、瓶颈定位和流程平衡的核心指标。理解FlexSim中各种时间控制的方式,不仅能提升模型的真实度,还能准确呈现业务流程中不同阶段的耗时特征。

一、如何用FlexSim设置时间参数

FlexSim的时间参数覆盖面广,从模型的全局仿真时间到具体对象的处理时间,再到各类等待时间与运输延迟,都可以精确设定。设置方式多样,既可以通过图形界面设定静态数值,也支持动态表达式和分布函数,让模型更加灵活。

1.设置全局仿真时间

FlexSim默认仿真时间为无限运行,但可以通过设置“仿真结束时间”来控制仿真周期。

操作路径如下:

点击顶部菜单栏【Run】→【Model Settings】

在弹出的设置窗口中找到【Stop Time】,设定仿真的总运行时间(单位可切换为秒、分钟、小时等)

点击“Apply”保存设置

这种设置适用于计划模拟某段生产周期、排程周期间隔或系统高峰期响应能力测试。

2.设置各对象的处理时间参数

在FlexSim中,最常见的时间控制对象是“Processor”,也可应用于“Combiner”、“Separator”、“Transporter”等。其核心参数是“加工时间”(Processing Time):

选中模型中的对象,如Processor

在属性面板中,找到【Processing Time】字段

可以输入静态时间值(如“10”表示10秒),也可以输入表达式(如“uniform(5,15)”表示5到15秒之间的均匀分布)

点击回车生效,该对象每处理一个实体时会自动消耗设定的时间

3.控制队列等待时间与优先级规则

排队延迟虽然不是加工时间本身,但也是影响流程节奏的重要时间参数。Queue对象支持以下设置:

设置最大容量,超过后阻塞前道流程

通过“Priority”字段设置优先出队规则(如按属性、先到先出、定制逻辑)

可加“Delay”模块单独设置实体的等待时间

4.使用Delay模块进行时间控制

Delay是通用的延时模块,可模拟任何阶段的时间消耗,如检验延迟、传输耗时、人员响应时间等。

添加方式如下:

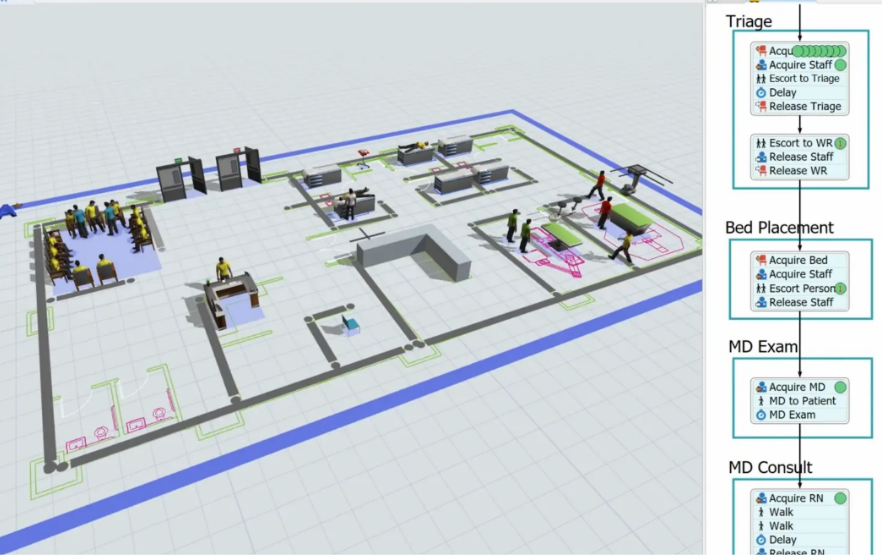

打开“Process Flow”界面

拖入一个Delay模块

在属性面板设置“Delay Time”,支持静态值或表达式

将其嵌入到流程逻辑中,实现定制时间控制点

5.使用Timer模块进行周期性控制

FlexSim中的Timer模块可设置定时触发逻辑,比如每隔30分钟补货、每小时进行设备检修等:

拖入一个Timer模块

设置“Event Trigger Time”为“3060”(即30分钟)

设置触发事件,比如激活分支或控制布尔变量的状态变化

二、FlexSim加工时间怎么设定

在生产仿真建模中,加工时间的设定是直接影响结果准确性的核心参数。FlexSim提供了灵活的加工时间配置机制,适应静态模型、动态排产、可变速率设备等不同需求。

1.静态加工时间设定(最常用)

适用于标准化作业流程或不变速的工艺,例如:

Processor的Processing Time填入“15”:每件产品加工15秒

对于Combiner或Separator也同样设置Processing Time字段

2.使用概率分布设定加工时间

现实生产中,加工时间常受到人工操作、设备抖动等影响,使用分布函数能更贴近实际。

常见函数举例:

`uniform(10,20)`:在10~20秒之间随机

`normal(15,3)`:以15秒为均值,3秒为标准差的正态分布

`exponential(8)`:平均8秒的指数分布,适用于设备故障重启等过程

设置方法与静态值一致,直接在“Processing Time”字段输入即可。

3.根据属性动态设定加工时间

FlexSim支持通过实体属性控制加工时间,实现个性化定时。

步骤如下:

为实体设置属性,如“itemTime”,可以通过Source模块设定属性值(如setitemattribute(item,"itemTime",rand(10,30)))

在Processor的Processing Time中输入表达式:“getitemattribute(item,"itemTime")”

每个实体根据自身属性确定加工时间,适用于多规格、多配方的生产线

4.多工序配合加工时间

FlexSim支持多个Processor串联或并联,通过各自独立的Processing Time设定构建完整工艺链。

可将多个Processor依序连接,并为每个设置不同加工时间

对于并联设备(如3台同时加工),可加Dispatcher或Queue分发逻辑,实现负载平衡

通过Gantt图分析整体工艺时间与瓶颈段落

5.加工时间随资源状态变化

高级应用中,可以让加工时间跟随设备状态变化,比如温度影响、磨损增加等:

使用变量如“machineSpeed”

设定Processing Time为“baseTime/machineSpeed”,实现可变加工速率

通过Event触发器周期性修改machineSpeed,模拟设备老化或维护效果

三、FlexSim时间设定与数据输出联动的拓展技巧

设置好时间参数只是仿真建模的第一步,如何将时间数据输出、分析并反馈优化建模策略,才是FlexSim在决策支持中的真正价值。以下为几个建议:

1.启用Time Plot实时观察

可将关键节点(如Processor、Queue)的加工时间实时可视化,在模型运行过程中观察其波动与趋势。

2.自定义时间统计指标

通过“Statistics Collector”模块收集处理时间、等待时间、运输时间等,导出CSV供Excel分析或形成KPI报告。

3.设置断点记录阶段耗时

在“Process Flow”中设定断点,记录某阶段前后的时间差值,用于评估流程效率。

4.与数据库联动获取加工时间数据

通过SQL模块从外部数据库导入历史加工时间,实现基于真实数据的仿真建模,提升模型可靠性。

总结

如何用FlexSim设置时间参数,FlexSim加工时间怎么设定,不仅关乎模型运行的基本逻辑设置,更决定了整个仿真过程的真实性与可用性。从全局仿真控制到局部加工流程的耗时配置,FlexSim提供了足够多元与灵活的方式去表达时间逻辑。通过合理设定静态值、引入概率分布或利用实体属性动态赋值,用户可以根据业务复杂程度灵活建模。同时配合后期的数据监测与输出机制,将时间分析转化为有价值的决策支持工具,真正发挥仿真模型的优化作用。