在工业仿真和生产流程优化中,FlexSim作为专业的三维仿真软件,在设备加工容量设置和加工程序优化方面具有强大的功能。合理设置加工容量和优化加工程序,可以有效提升设备利用率和生产效率,实现高效的生产调度和物流管理。本文将围绕FlexSim如何设置加工容量FlexSim怎么优化加工程序进行详细讲解,并分享实用操作步骤和技巧。

一、FlexSim如何设置加工容量

在生产仿真中,加工容量是指生产设备或加工单元在一定时间内能够处理的物料数量。

合理设置加工容量可以有效提高生产效率,减少设备闲置和物料堆积。

1.加工容量的基本概念

加工容量是生产线设计和工厂建模中的关键参数,直接影响产能利用率和生产节拍。

在FlexSim中,加工容量可以根据以下指标进行设置:

单次加工量:每次设备处理的物料批量。

单位时间加工量:在一定时间内(如1小时)完成的工件数量。

最大容量限制:防止设备过载或堵塞。

批量合并:多个物料合并成一个加工单元,提高处理效率。

2.FlexSim加工容量的常用设置方法

在FlexSim中,加工容量的设置通常集中在Processor和Batcher等对象中。

以下是常见的设置方法:

(1)设置加工批量(Batch Size)

步骤一:双击Processor对象,进入属性设置窗口。

步骤二:选择General->Processing Quantity,输入批量值,如5。

步骤三:勾选Batching Enabled,以批次形式处理。

步骤四:点击OK,保存配置。

(2)设置最大加工容量(Capacity)

步骤一:打开Processor属性窗口。

步骤二:在Capacity选项中,设置最大同时加工数,如10。

步骤三:勾选Limit by Capacity,防止超负荷运行。

步骤四:点击Apply,确认修改。

(3)设置批次合并(Batching Process)

步骤一:选择Batcher对象,右键选择Properties。

步骤二:在Batch Size中输入合并数量,如20。

步骤三:选择Batch Release Logic,设置批次分解方式,如整批传输或逐个传输。

步骤四:点击OK保存。

3.使用FlexScript动态设置容量

在复杂仿真场景中,可以使用FlexScript对加工容量进行动态调整。

操作方法:

在Processor对象中,右键点击Triggers->On Entry。

输入脚本:

setvarnum("capacity",10+randuniform(0,5));

效果:每次加工时,动态调整设备容量,提升灵活性。

二、FlexSim怎么优化加工程序

在生产系统中,加工程序优化是提高工序效率和设备利用率的关键环节。

通过合理安排工序、减少加工瓶颈,可以最大化设备产能,实现稳定生产。

1.加工程序优化的基本原则

(1)平衡生产节拍

保持各设备的生产速度一致,减少因设备速度不匹配导致的物料堆积。

通过调整加工时间和物料流转速度,使生产线平衡。

(2)减少设备切换时间

减少批次切换和物料更换时间,通过统一物料规格和批次合并,减少调整频率。

在转换工序时,尽量批量处理,降低设备空闲时间。

(3)优化工序衔接

合理规划工序间物流路径,减少物料在传送带或中转区的等待时间。

使用集中调度策略,减少工序脱节导致的运行中断。

2.加工程序优化的具体方法

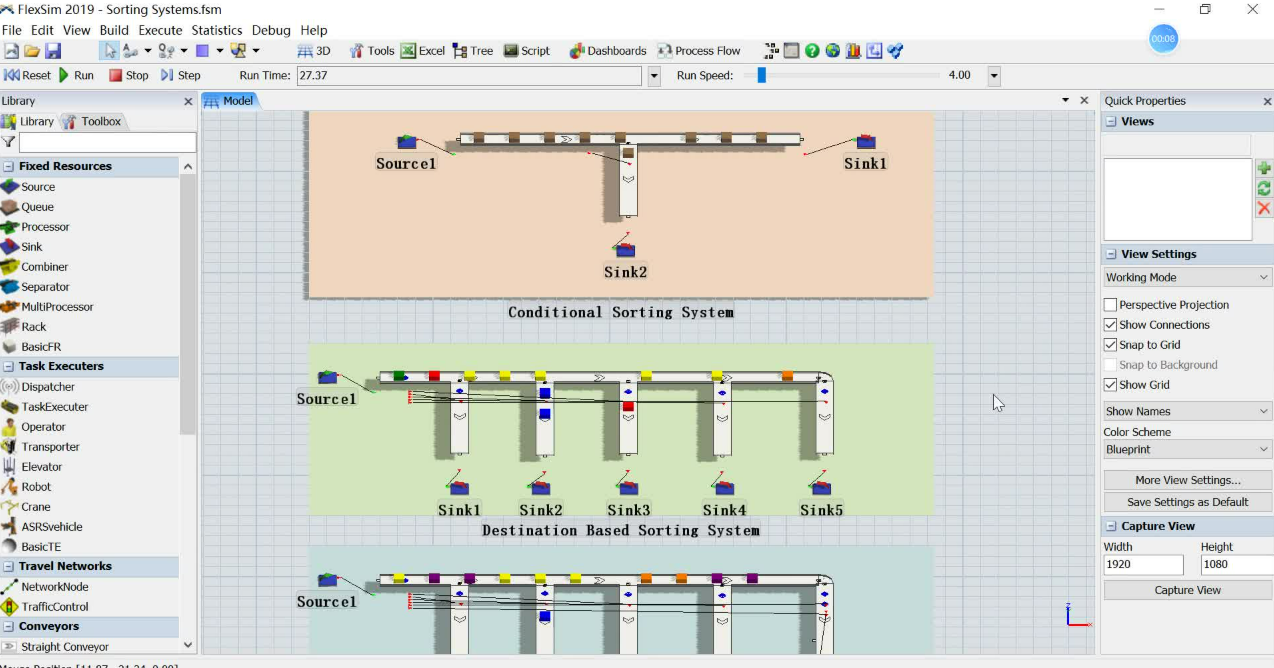

在FlexSim中,优化加工程序的常用方法包括:

模型简化:合并相似工序,减少冗余步骤。

路径优化:优化物料传输路径,减少运输时间。

并行处理:通过多台设备协同运行,提高整体产能。

3.优化加工程序的操作步骤

(1)调整加工顺序

步骤一:打开Processor对象,进入Task Sequence。

步骤二:根据流程图重新排列任务顺序,如先装配后检验。

步骤三:保存配置,运行仿真,查看流程变化。

(2)批量处理优化

步骤一:使用Batcher对象,将多个物料合并为一批。

步骤二:在Batch Release Logic中,选择全批次出库,减少单件流转。

步骤三:测试批量调整对生产效率的提升效果。

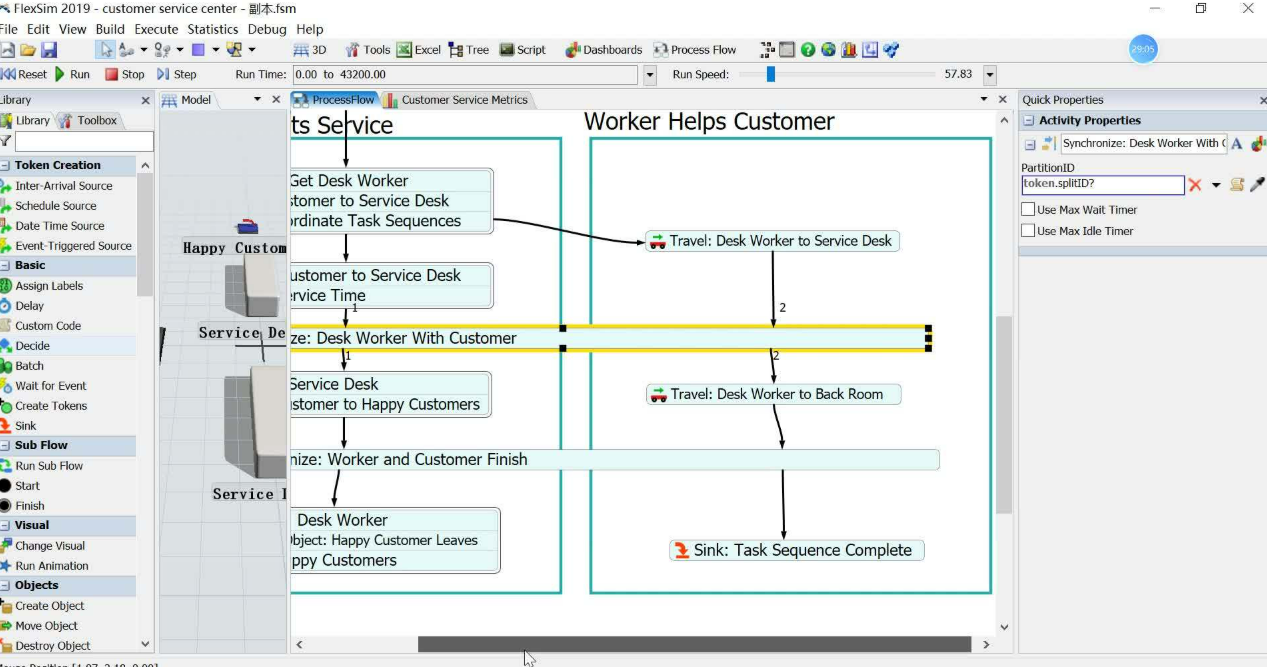

(3)并行加工策略

步骤一:使用多个Processor对象,进行并行生产。

步骤二:在Dispatcher中设置动态任务分配,均衡各设备的工作负载。

步骤三:在仿真结果中,观察设备利用率的变化,确保产能分配合理。

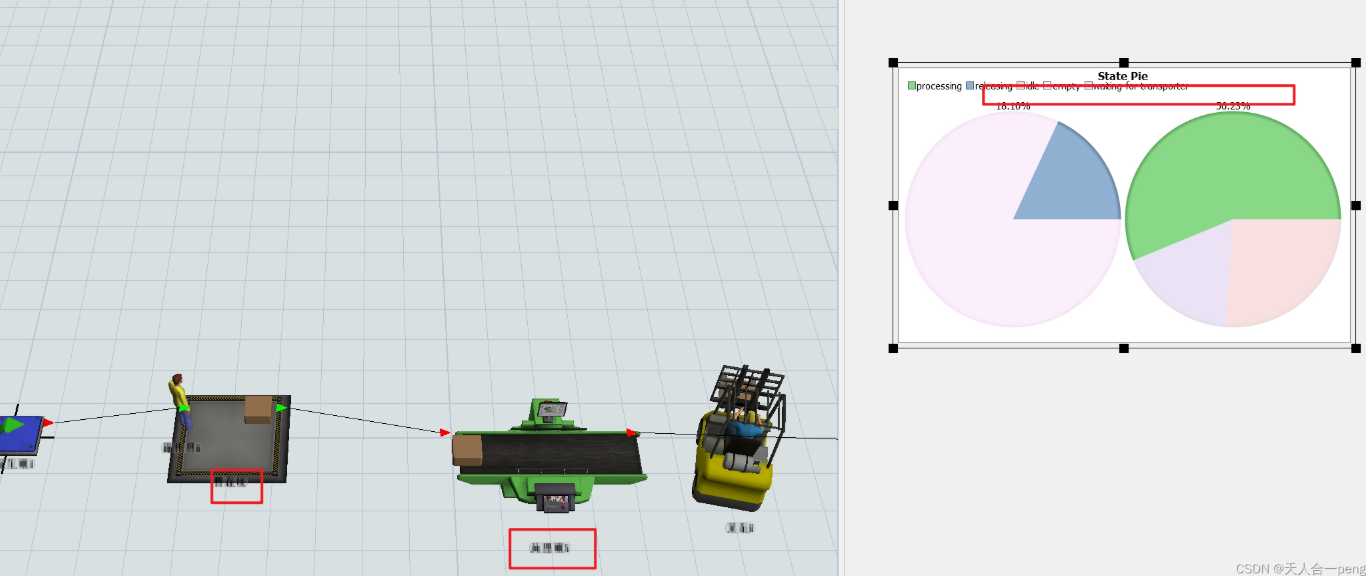

三、加工优化的实际案例

案例背景:

某制造企业使用FlexSim进行工序优化仿真,发现装配线设备存在产能不均和物料堆积问题,导致运行效率低下。

优化措施:

提升单次加工批量:将Processor的批量加工数从5调整为10。

设备并行使用:将单一加工设备调整为双机并行,通过Dispatcher进行动态任务分配。

优化流转路径:缩短传送带长度,减少物料运输时间。

减少设备切换:通过批次合并,减少换批频率。

效果:

生产效率提升30%,设备利用率显著提高。

物流堆积减少50%,生产线流转更加顺畅。

设备切换时间减少20%,实现稳定生产。

四、总结

在生产仿真和工艺优化中,FlexSim如何设置加工容量FlexSim怎么优化加工程序是提升生产效率和设备利用率的核心环节。通过合理配置加工容量、优化设备衔接和并行作业设置,可以有效减少瓶颈环节,提升整体生产效率。在实际操作中,灵活应用批量合并、任务并行和路径优化,能够显著降低物料堆积,实现高效生产线管理。