在智能制造、物流调度、工业工程等领域,设备仿真和模型优化是利用FlexSim进行决策支持和流程改进的核心目标。很多用户在建模过程中,会问到两个实际问题:“FlexSim如何进行设备仿真?”以及“FlexSim如何优化仿真模型?”。这两者一个关注建模准确性,一个注重性能与效率,是仿真项目能否成功落地的关键。本文将结合建模实践,从对象使用、逻辑设计、参数设置、数据采集和性能调优五个维度出发,系统讲解如何利用FlexSim进行高质量的设备仿真与模型优化。

一、FlexSim如何进行设备仿真

设备仿真,指的是在FlexSim中还原真实设备的运行逻辑、物理行为与调度规则,从而评估其处理能力、干涉瓶颈、维修频率等性能表现。FlexSim提供了一整套面向设备建模的功能模块。

以下是实现步骤:

1.选择合适的设备对象类型

FlexSim自带多种设备仿真基础模块:

Server(加工设备):适用于机床、封装站、检测台;

Processor(流程处理器):用于多阶段处理或并行设备;

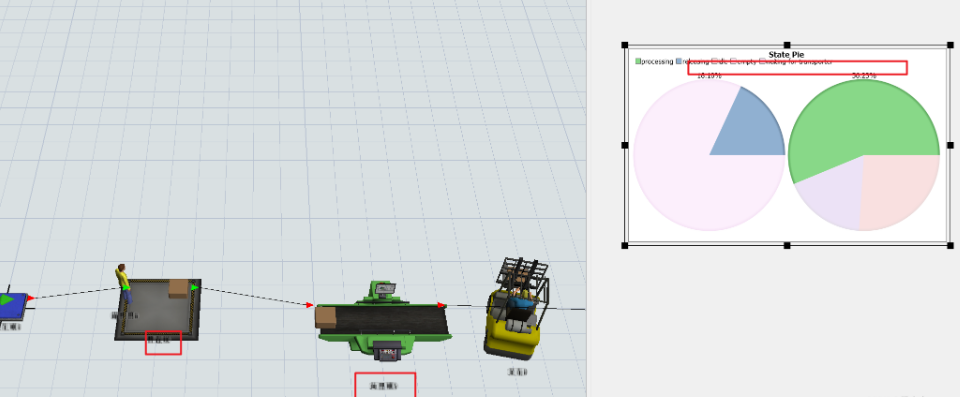

Transporter(移动设备):如AGV、叉车、机械臂;

Combiner/Separator(组合/拆解):模拟物料配套、组件装配;

Conveyor(传送设备):用于皮带线、滑槽、滚筒等;

Resource(人机协同):用于人工操作设备的占用调度。

2.配置设备属性

设置处理时间:可为固定值、概率分布(如normal(10,2))、任务标签引用(tasklabel(“proctime”));

设置容量/并发数:是否支持并行处理多个实体;

设置优先级与调度策略:控制任务接收、处理顺序;

添加故障维护逻辑:使用Breakdown模块或触发器设定MTBF(平均无故障时间)和MTTR(平均修复时间);

设定能耗、速度、路径逻辑:尤其适用于机器人、搬运设备。

3.搭建真实的设备流程

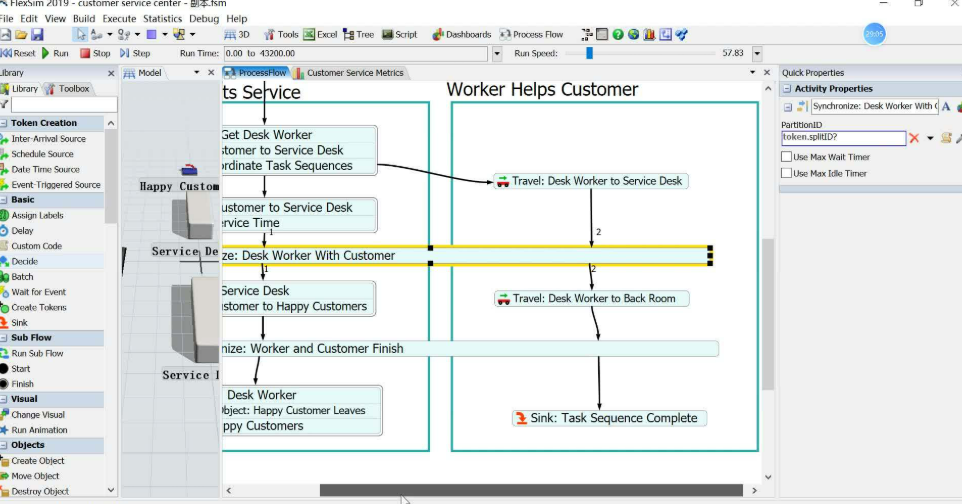

使用Process Flow模块定义设备执行步骤;

结合实体属性(如订单类型、工艺路线)进行路径判断;

配合标签(Label)管理设备行为,例如:

产品类型A走Server 1,类型B走Server 2;

不同优先级使用不同通道。

4.模拟设备之间的干涉与协作

多设备共享同一资源(如工具、模具、AGV)时,使用Resource Pool统一调度;

模拟资源冲突、排队等待、分批配合等复杂情形;

引入AGV路径导航、交叉点控制等逻辑还原真实场景。

5.设备状态可视化与监控

使用3D视图或Dashboard实时展示设备状态(运行、等待、维修);

采集设备KPI,如利用率、空闲率、等待时间、处理量;

导出统计数据到Excel/CSV进行进一步分析。

二、FlexSim如何优化仿真模型

模型优化不仅仅是让模型“跑得快”,更重要的是让模型更真实、更高效、更易扩展,以支持多种业务场景的对比与仿真实验。

以下是优化模型的核心技巧:

1.优化建模结构与流程逻辑

使用模块化建模:将功能块(如物料进出、AGV调度、设备维护)封装为子模型或用户库(User Library),提高可复用性;

使用Process Flow控制逻辑代替嵌套触发器,流程更清晰;

对于重复操作,使用模板节点、迭代器、函数模块统一管理。

2.控制事件密度与模型复杂度

减少不必要的OnEntry/OnExit逻辑;

合并设备流程,避免拆分为多个对象重复建模;

延迟事件替代高频检查,提高执行效率;

控制实体数量,如适当合批、合流处理。

3.提高数据结构清晰度

使用标签(Label)+表格(Data Table)+参数表(Global Table)实现变量管理;

参数、路径、处理逻辑统一从表格读取,避免逻辑写死;

标签命名规范、层级清晰,如orderID、priorityLevel、stepCount。

4.提升运行效率与仿真速度

关闭动画:尤其在大模型中,3D渲染会显著降低速度;

使用“最快速度”运行,关闭不必要的Plot和Monitor;

合理设定仿真步长、采样间隔;

分阶段仿真(先验证小场景,再扩展至全系统)。

5.使用Experimenter做参数优化

设定实验变量,如设备数量、加工时间、调度策略;

自动批量运行多组仿真;

统计输出关键指标(吞吐量、库存、订单周期);

帮助决策选择最优配置。

6.可维护性与可视化优化

建议使用颜色、图标区分对象类型;

使用注释模块标注每个功能区块;

输出实时数据到Dashboard,提高模型展示价值。

三、实用建议:设备仿真+模型优化协同实践

1.先从单设备建模开始,再扩展到系统级设备网络

避免“一口气建全厂”,先让一个工作站跑通逻辑;

确保每类设备的处理逻辑、调度逻辑能独立运行。

2.数据驱动建模,而非硬编码流程

所有设备参数、路径、规则用数据表维护;

方便后期对接MES/ERP系统或运行多个场景。

3.用实验器定量优化设备配置

想知道多增加1台机床产能提升多少?用实验器来跑;

想比较串行vs并行布置下订单周期变化?用实验器跑批量模拟。

4.建立模型版本控制与参数接口

每次模型改动都打包保存,标记修改内容;

所有关键时间、数量参数统一从参数面板或表格读取;

便于不同人维护、多人协同开发。

四、总结

综上所述:“FlexSim如何进行设备仿真”可通过Server、Processor、Transporter等标准对象,还原设备处理时间、逻辑路径、资源调度、状态切换,实现从单机到产线的高保真建模;“FlexSim如何优化仿真模型”包括逻辑结构优化、事件密度控制、参数统一管理、仿真速度提升、可视化增强与实验器批量测试等综合策略; 掌握这套方法,你不仅能建出一套设备仿真模型,更能让它在效率、性能、逻辑与数据维度上都达到工程级的专业标准,真正发挥FlexSim在智能制造中的战略价值。