在现代制造业与物流企业中,数字孪生、仿真驱动决策和系统协同运作日益成为企业提升效率、优化资源配置的核心策略。FlexSim作为一款专业的离散事件仿真平台,其功能不再局限于“建模跑动画”,而是越来越多地承担起与实际业务系统集成的任务,尤其是与MES(制造执行系统)系统的数据对接。很多用户关心:“FlexSim如何对接现有系统?”“FlexSim如何对接MES系统?”这两个问题,不仅关系到模型是否真实可信,更直接决定仿真结果是否能用于指导生产。本文将围绕这两个问题,系统介绍FlexSim的接口能力、数据连接方式、典型对接场景和实操建议,帮助你把仿真模型真正嵌入企业运营流程。

一、FlexSim如何对接现有系统

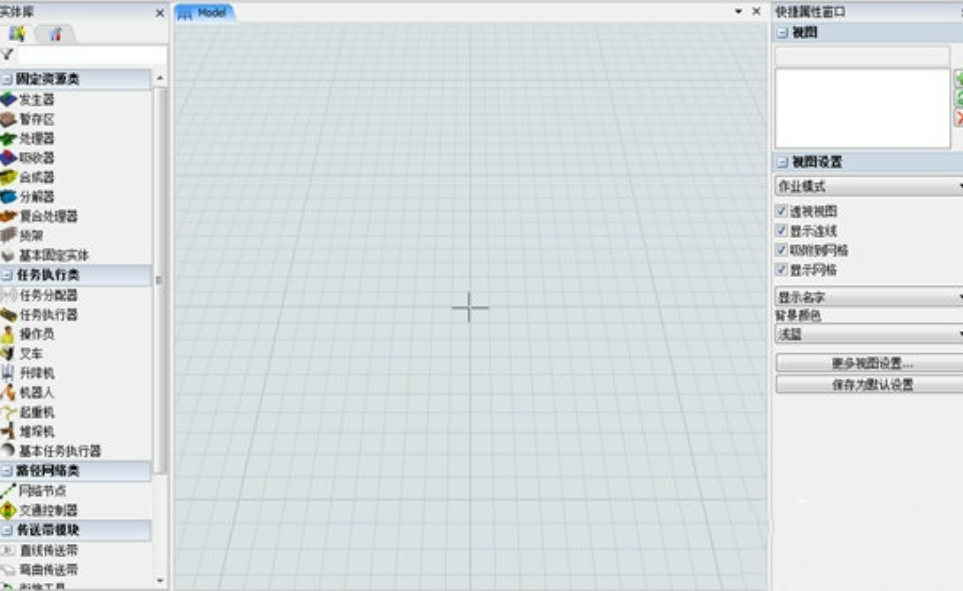

所谓“现有系统”,通常包括ERP、WMS、调度平台、数据库系统、Excel表单、自动化控制系统等。FlexSim提供了多种接口方式,可实现数据导入导出、实时通信、过程触发控制等功能。

1.使用Excel/CSV导入导出数据(静态对接)

最常见的对接方式,适用于单次数据读取/写出:

导入数据:

使用importtablefromfile()函数或Data Table的导入功能;

可读取Excel(.xlsx)或CSV文件;

常用于导入产品清单、工艺路径、资源参数、订单排程。

导出数据:

使用exporttabletofile()将仿真结果(如设备利用率、订单轨迹)导出;

支持自动命名、批量输出,方便外部统计软件(如Excel、Power BI)进一步分析。

2.与数据库系统对接(SQL连接)

适用于与企业数据库(如SQL Server、Oracle、MySQL)交换动态数据:

通过FlexSim的SQL模块或脚本connecttodatabase()实现;

支持连接字符串配置、安全验证、读写SQL语句执行;

应用场景:

动态读取订单池;

写入每个订单仿真结果、设备状态变化;

定期同步实际设备数据。

3.与OPC UA/OPC DA通信(设备级对接)

用于与实际产线控制器(如PLC)对接,实现仿真与真实设备联动:

通过OPC客户端插件,实现实时读取/写入控制参数;

仿真模型可监听生产线信号,如“启动信号”“产出完成”“故障信息”;

可用于仿真模拟替代真实设备进行虚拟调试(Virtual Commissioning)。

4.与Web API或中间件集成(服务级对接)

对于接入云平台、SCADA系统或调度引擎,FlexSim可通过HTTP请求或中间件交互:

使用sendhttpget()或sendhttppost()等函数调用REST API;

适合对接云端业务平台、IoT平台;

可与中间件如MQTT、Kafka配合构建实时数据总线。

5.使用FlexSim仿真引擎嵌入现有系统

FlexSim提供C++SDK和命令行运行模式;

可将模型嵌入到外部调度平台中调用,或作为“黑盒”处理返回结果;

适合在调度决策系统中自动调用仿真,执行规则验证、参数优化等。

二、FlexSim如何对接MES系统

MES(制造执行系统)是连接计划层(ERP)和控制层(PLC)的关键系统,它管理生产排程、设备状态、工单执行、人员配置等核心业务。FlexSim对接MES系统的目的主要包括同步实时数据、反馈预测性数据、支持虚拟生产验证。

典型对接方式如下:

1.从MES导入生产计划与参数

MES中生成的生产工单、加工路径、设备配置通过接口传入FlexSim;

可通过Excel、数据库或Web API接入;

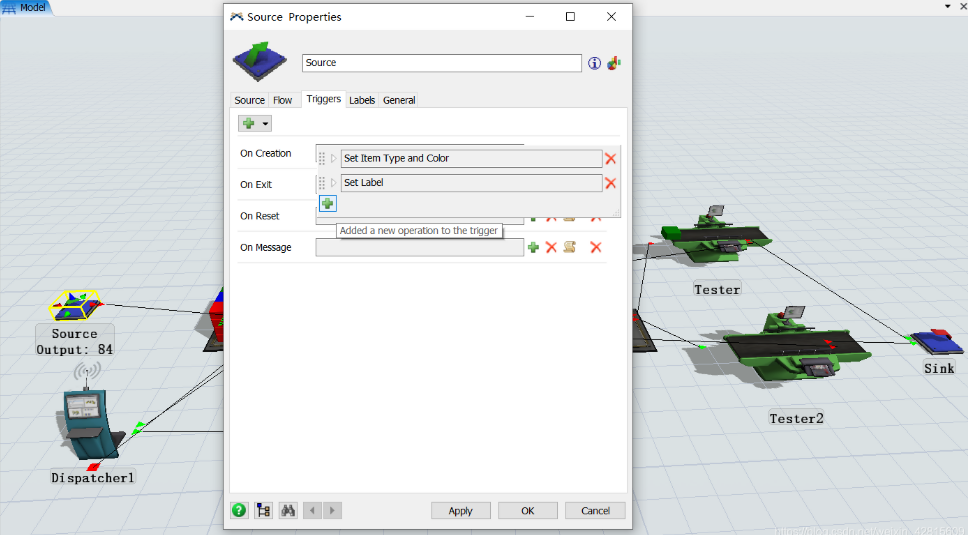

在FlexSim中创建Source+Label架构,读取MES订单编号、产品类型、预计开始时间等。

2.FlexSim反馈仿真分析结果

模型运行后将预计加工时间、资源冲突、瓶颈位置、订单延误概率等反馈至MES;

支持数据自动导出为CSV或直接写入MES数据库表;

MES据此进行计划重排、资源补充、任务优先级调整。

3.实现MES-仿真联合排产优化

MES中生成的初排计划由FlexSim模拟验证;

若发现瓶颈或资源冲突,FlexSim提供建议方案(如顺序调整、合批建议);

联合排产场景可使用Genetic Algorithm(遗传算法)在FlexSim中进行智能调度。

4.对接MES中的实时数据流(WIP、状态)

通过OPC或数据库接口,实时读取设备状态、在制品数量;

仿真模型作为数字孪生影子系统,进行同步运行和预测报警;

可用于提前预测产能不足、提前补货等应用。

5.与MES同步物料追踪

FlexSim中的每个产品实体可绑定MES中的物料批次号、追溯码;

运行结束后记录完整路径,输出可与MES数据对照;

实现端到端的仿真级物料追踪。

三、实用建议:高效对接与数据可信

1.确保字段一致性与数据结构匹配

对接前建议与MES团队沟通字段定义,如订单号、时间戳、优先级编码;

FlexSim侧建议使用统一标签结构进行数据承载。

2.用中间数据表做缓冲层

对接数据库或MES时,建议设置中间表进行数据缓存,避免直接操作主业务表;

便于做字段校验、数据清洗、导入日志记录等管理动作。

3.区分“仿真数据”和“实际业务数据”

FlexSim模型中生成的标签、状态与MES不一定1:1对应;

对接时应做好数据标识(如虚拟数据标志位)防止混淆。

4.使用版本控制和日志记录保障数据可追溯

每次数据导入、结果导出应保留数据版本与日志;

FlexSim可在导出数据时附带仿真参数、模型版本号,便于追踪。

5.对接初期建议从单向数据流开始

先实现“MES→FlexSim”单向数据注入;

等模型稳定后再实现“FlexSim→MES”反馈;

避免双向通信造成调试混乱。

四、总结

FlexSim如何对接现有系统:可通过Excel/CSV、数据库连接、OPC接口、HTTP API或SDK嵌入等方式与ERP、WMS、设备控制系统对接,实现数据驱动仿真;FlexSim如何对接MES系统:重点在于导入排程与工单、反馈仿真预测结果、实时同步在制品与设备状态,最终构建数字孪生支持决策系统;通过灵活的数据对接与系统集成,FlexSim不仅能模拟流程,更能成为企业计划层与执行层之间的数字桥梁,让仿真真正落地,成为提升制造柔性和响应力的关键引擎。