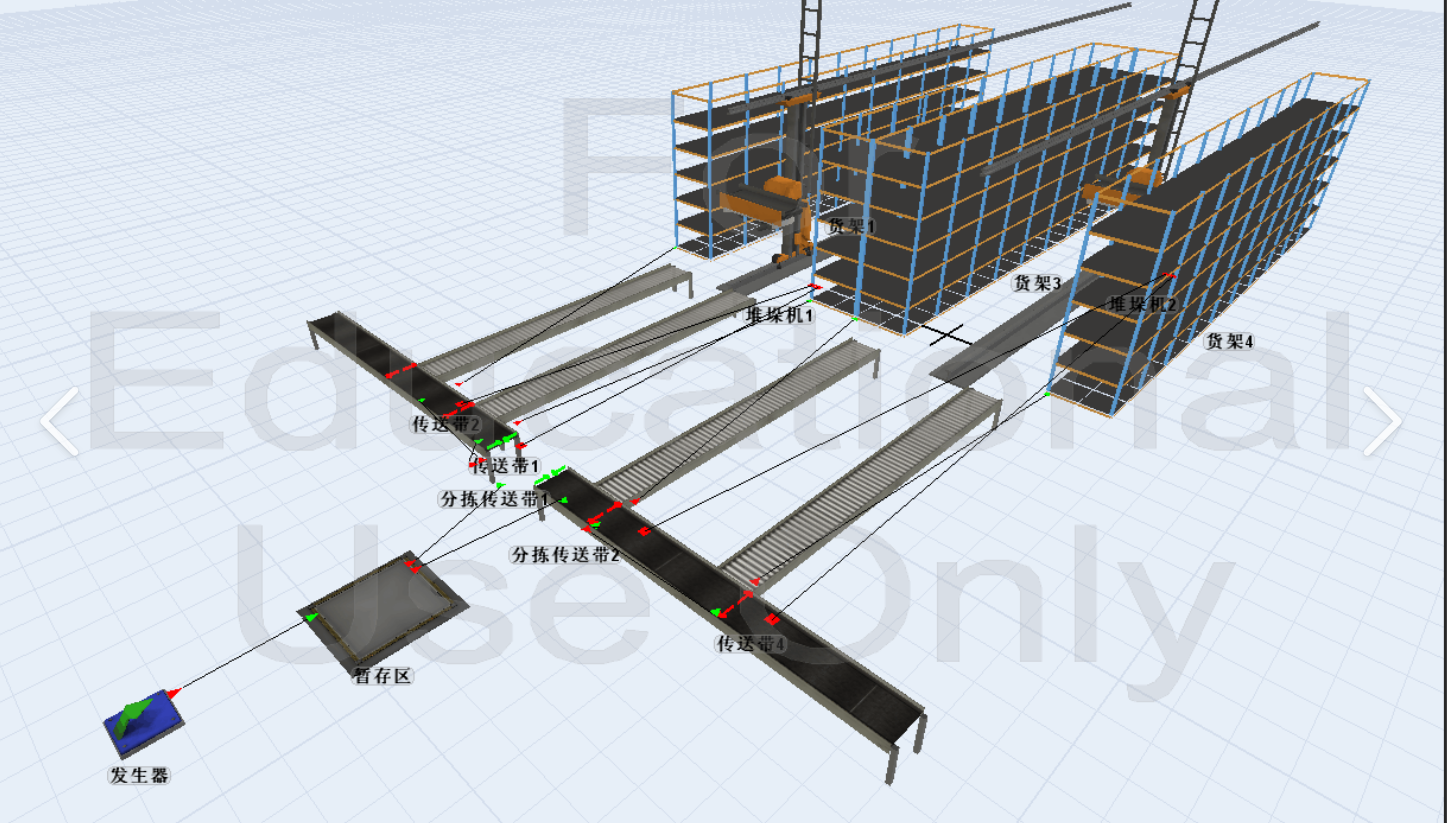

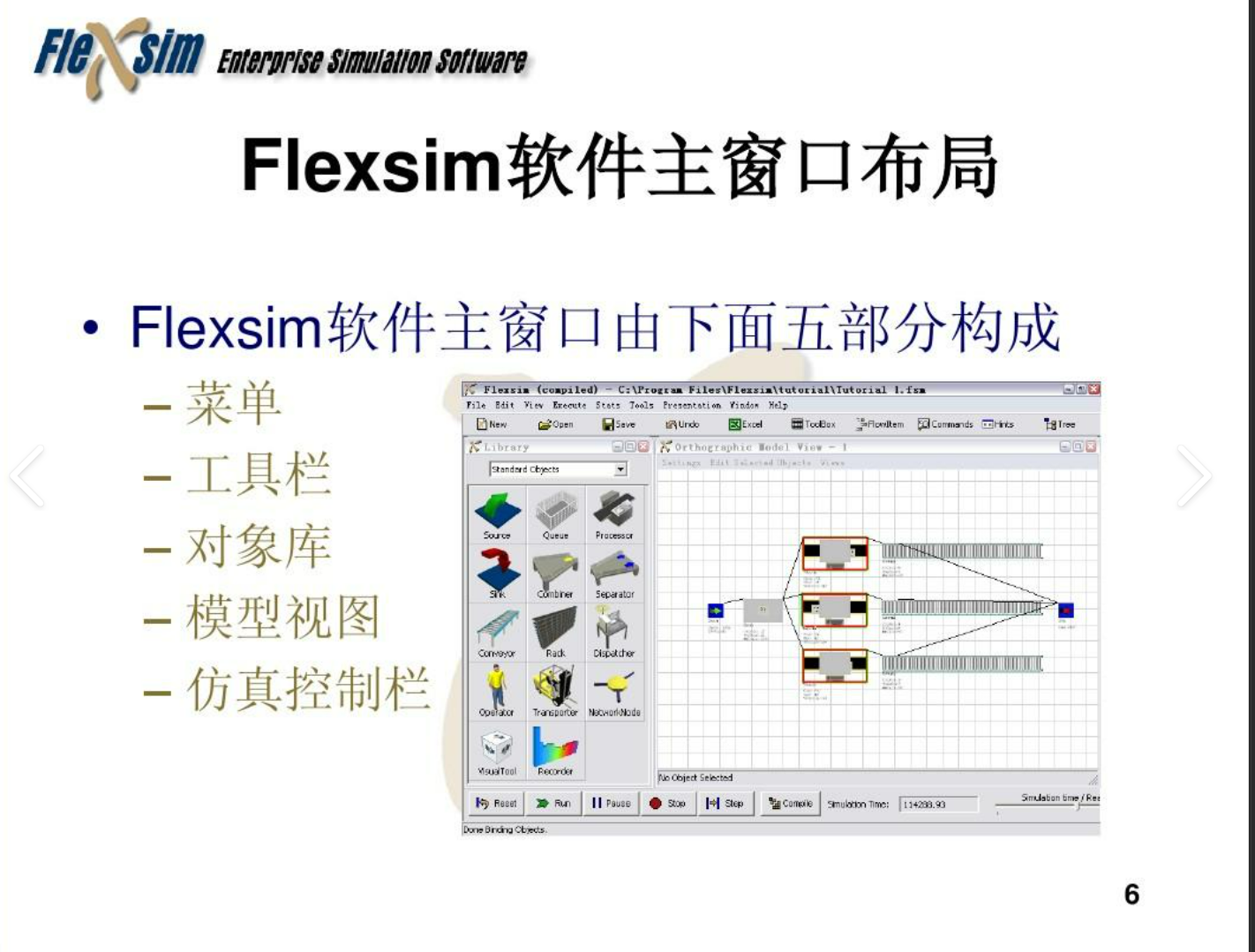

在工业物流、仓储调度以及智能制造系统的仿真建模过程中,FlexSim因其所见即所得的3D建模界面与灵活的对象逻辑编程机制,成为众多工程师进行数字孪生与系统验证的核心工具。其中,叉车与货架之间的搬运协同、暂存区到合成器的物料转移逻辑,是搭建生产物流流转模型的关键环节。若模型逻辑设定不严谨,不仅会造成仿真流程中断,还可能影响结果指标的可靠性与可复现性。本文围绕“flexsim中叉车与货架使用什么连接flexsim暂存区的货物怎么送到合成器”两个问题展开细化解析,并在第三部分进一步扩展探讨“如何构建柔性调度的多AGV取货与合成任务分配机制”,助力用户提升建模效率与调度智能水平。

一、flexsim中叉车与货架使用什么连接

在FlexSim中,叉车(Transporter类对象)与货架(通常是Queue或StorageShelf类对象)之间并不通过传统的链式连接(如Conveyor、A-Connect),而是通过“任务执行指令”及路径导航来完成物料的搬运任务。因此,理解叉车与货架连接的本质在于“资源调度”与“作业行为定义”。

1.叉车与货架的基本交互方式

a.FlexSim中叉车属于移动资源(MobileResource),并不依赖物理连接,而是响应任务控制器(TaskExecuter)发出的搬运任务。

b.货架通常为Queue或StorageShelf对象,可存放多个物品(FlowItem),支持设置多层结构与指定位置。

2.任务连接的标准流程

a.使用“TaskSequence”(任务序列)将物料从货架取出并搬运至目标位置:

i.TravelToObject(taskexecuter,source);

ii.Load(taskexecuter,source);

iii.TravelToObject(taskexecuter,destination);

iv.Unload(taskexecuter,destination);

b.该逻辑可在源对象(货架)或控制器对象(如Event-TriggeredObject)中通过FlexScript进行编码,或通过“TaskExecuterFlow”图形化界面配置。

3.导航路径的设定要点

a.使用“NetworkNode”创建叉车的行驶路径;通过“CenterPort”连接叉车与路径网点;

b.在模型中设置“TravelNetwork”并确保节点间互联可达;

c.为提升调度效率,应设置“路径权重”或“路径优先级”以避免资源拥堵。

4.如何绑定指定叉车与特定货架任务

a.创建“Dispatcher”(任务调度器)对象,通过规则匹配(如ItemType、Priority、Location)控制任务分配;

b.在TaskSequence中指定使用特定的TaskExecuter(例如Forklift1),以实现资源绑定调度;

c.在货架上启用“OnExit”触发事件,在其中创建任务序列并调用Dispatcher调度任务执行。

5.多货架多叉车协同搬运建议

a.使用标签(Label)机制将物料绑定目的地、叉车优先级等属性;

b.利用“GlobalTable”存储任务分配规则,实现复杂逻辑映射;

c.对于大规模系统,建议配合“AGV调度模块”或自定义函数进行逻辑优化。

二、flexsim暂存区的货物怎么送到合成器

在实际建模场景中,物料在合成前常需在暂存区等待多个来源到齐后统一投送。这种逻辑常用于工位配料、组装线进料、分拣中心出货等场景。FlexSim通过“合成器(Assembler)”对象提供了强大的物料合成管理能力。

1.暂存区到合成器的逻辑模式

a.暂存区一般采用Queue对象实现,用于短时缓存多种FlowItem;

b.合成器(Assembler)设置多个InputPort,对应多种物料输入;

c.系统需要在检测到暂存区满足某种物料数量后,再将其转运至合成器。

2.任务实现路径一:控制器自动搬运

a.在暂存区配置“OnExit”事件,当满足一定条件(如content(itemtype)==X)时,自动创建搬运任务;

b.使用TaskExecuter(叉车、搬运机器人等)从Queue中取出物品送至Assembler:

if(getcontent(current)>=2){

createemptytasksequence();

addtask(Transporter1,TRAVEL,Queue1);

addtask(Transporter1,LOAD,Queue1);

addtask(Transporter1,TRAVEL,Assembler1);

addtask(Transporter1,UNLOAD,Assembler1);

dispatchtasksequence();

}

3.任务实现路径二:Assembler主动拉取机制

a.合成器设为“PullMode”,定期扫描连接端口上的Queue对象,自动发起搬运请求;

b.在Assembler设置“InputControlLogic”,判断是否满足合成条件后启动拉取过程;

c.可配合“InputBuffer”管理优先级与请求批量(如一批3个再合成)。

4.多源物料合成的调度协调

a.在暂存区设置标签记录物料类型、批次、到达时间等元信息;

b.合成器内部使用“MatchCondition”匹配合成标准,避免混装错误;

c.所有路径任务应考虑并发资源冲突,使用Dispatcher分配资源控制顺序。

5.可视化跟踪与验证方法

a.使用颜色标记区分不同类型FlowItem,观察物料在暂存与搬运中的状态;

b.配置统计模块收集“等待时间”、“投送批次数”、“合成延迟”等KPI指标;

c.在ModelTree中启用“TaskMonitor”实时追踪任务执行流向与顺序。

三、如何构建多AGV系统下的取货与合成智能分配机制?

在物流系统中,多个AGV(AutonomousGuidedVehicle)同时作业于多个暂存点与多个合成器之间,如何实现智能任务分配、动态路径调度与冲突控制,是提升整体物流响应效率与吞吐能力的核心。

1.智能调度算法实现方式

a.通过FlexSim内建的“Dispatcher”扩展功能模块,使用规则函数(RuleFunction)动态评估哪一辆AGV最适合执行当前搬运任务;

b.建立成本函数(如“距离+等待时间+负载率”),实现任务最优分配:

returngettraveldistance(AGV,Queue)+getutilization(AGV)*10;

2.合成器输入端口负载均衡策略

a.为每个合成器设置“动态端口权重”,让AGV优先向空闲端口送货;

b.使用“InputStrategy”为Assembler设定轮转策略、优先规则与合成配比控制。

3.路径冲突与避让机制设计

a.所有AGV运行于定义好的TravelNetwork;使用“TrafficControl”对象定义单行区、限速区与避让逻辑;

b.设置“ControlPoint”节点,用于AGV交汇处的抢占控制;

c.利用AGV之间的“ProximitySensor”逻辑设定安全距离、自动减速或暂停策略。

4.任务协同与执行同步控制

a.使用“信号标签”(如Flag)协调多车任务状态,如“任务已取”“任务待合成”等;

b.若合成器设定时间窗限制,则需为AGV设定时序协调器,确保物料在合成时刻同步到达。

5.结果验证与性能评估建议

a.设置仿真运行周期,并统计任务响应时间、合成完成率、AGV空转比等指标;

b.可构建对比模型:基于“静态分配”与“智能调度”两种策略运行同样任务,评估其KPI差异。

总结

通过系统解读“flexsim中叉车与货架使用什么连接flexsim暂存区的货物怎么送到合成器”两个核心问题,以及延伸出的“多AGV柔性协同机制”,我们可以看出,FlexSim在构建工业物流仿真场景中的建模逻辑极为灵活,具备极高的真实还原能力。正确使用任务序列、Dispatcher分配器、路径网络及合成逻辑,不仅能实现流程正确性,还能支持更复杂的柔性化与智能化生产仿真需求。未来,结合人工智能调度算法、实时数据接口与动态预测模块,FlexSim的工业仿真将成为数字工厂决策支持的重要底座。